فرآیند طراحی، ساخت و اجرای آب شیرین کن صنعتی نیازمند تخصص عمیق مهندسی و درک پیچیدگی های فناوری اسمز معکوس (RO) است تا پاسخگوی نیاز صنایع حساس مانند پتروشیمی، داروسازی و تولید انرژی باشد.

آب شیرین کن های صنعتی، به ویژه در شرایط بحران منابع آبی کشور، نقشی حیاتی در تضمین پایداری عملیات صنعتی ایفا می کنند. این سامانه ها صرفاً مجموعه ای از تجهیزات نیستند، بلکه محصول یک فرآیند مهندسی دقیق هستند که باید با کیفیت خوراک ورودی، نیازمندی های مصرف کننده و محدودیت های محیطی سازگار شوند. شرکت ایران تصفیه با تمرکز بر مهندسی فرآیند و اجرای پروژه های EPC، راه حل های کلید در دست سفارشی را برای شیرین سازی منابع مختلف آب ارائه می دهد.

اهمیت راهبردی آب شیرین کن صنعتی در صنایع

تأمین آب با خلوص مورد نیاز، یکی از ستون های اصلی حفظ راندمان و جلوگیری از آسیب به تجهیزات گران قیمت در صنایع مختلف است. در صنایعی مانند نیروگاه ها (تولید آب بویلر) یا صنایع دارویی، حتی حضور مقادیر بسیار کم املاح معدنی می تواند منجر به خوردگی، رسوب گذاری و از کار افتادن سیستم شود. به همین دلیل، سیستم های آب شیرین کن صنعتی ، برخلاف نمونه های خانگی، باید بر اساس مهندسی دقیق طراحی و اجرا شوند.

بحران های زیست محیطی و افزایش شوری منابع آب زیرزمینی در بسیاری از مناطق، ضرورت استفاده از فناوری های پیشرفته مانند اسمز معکوس را دوچندان کرده است. بهره برداری از آب دریا یا آب های لب شور نیازمند طراحی هایی است که بتواند با غلظت های بالای TDS مقابله کند و همزمان، درصد بازیابی اقتصادی را حفظ نماید.

مبانی مهندسی و تحلیل پیش از طراحی

نقطه آغازین در هر پروژه موفق شیرین سازی، درک کامل از ویژگی های منبع آب خام است. این مرحله پایه ای است که تمامی تصمیمات بعدی در طراحی، از جمله انتخاب نوع پیش تصفیه و آرایش ممبران ها، بر اساس آن اتخاذ می شود.

تحلیل دقیق آب خام ورودی

پیش از هر اقدامی برای طراحی، ساخت و اجرای آب شیرین کن صنعتی ، باید مشخصات فیزیکی و شیمیایی آب ورودی به دقت مورد ارزیابی قرار گیرد. پارامترهایی مانند TDS (کل جامدات محلول)، سختی کلسیمی، سیلیس، مواد آلی، کدورت (NTU) و همچنین حضور ترکیبات خاص مانند آهن یا سولفیدها، تعیین کننده مسیر تصفیه خواهند بود.

تأثیر نوع آب ورودی بر طراحی قابل اغماض نیست؛ برای مثال، سیستم هایی که خوراک آن ها آب دریا با TDS بیش از ۳۵۰۰۰ ppm است، نیازمند طراحی متفاوتی نسبت به سیستم هایی هستند که آب چاه با TDS حدود ۲۰۰۰ ppm را تصفیه می کنند. این تفاوت ها مستقیماً بر فشار عملیاتی مورد نیاز و آرایش غشاها اثر می گذارند.

انتخاب تکنولوژی اصلی: تسلط بر اسمز معکوس (RO)

در حال حاضر، فناوری اسمز معکوس به عنوان روش اصلی در اکثریت قریب به اتفاق پروژه های آب شیرین کن صنعتی شناخته می شود. این فرآیند توانایی حذف بیش از ۹۹ درصد املاح محلول و جامدات معلق را فراهم می آورد. با این حال، انتخاب درست غشا و آرایش آن (تک مرحله ای یا چند مرحله ای) منوط به درک عمیق دینامیک غشاها است.

انتخاب صحیح تکنولوژی، به ویژه در پروژه های بزرگ، مستلزم مدل سازی دقیق و استفاده از نرم افزارهای شبیه سازی تخصصی است تا از ایجاد فولینگ های زودرس و افت عملکرد در درازمدت جلوگیری شود.

متغیرهای حیاتی در طراحی فرآیند

طراحی مهندسی فراتر از انتخاب قطعات است؛ این فرآیند شامل بهینه سازی متغیرهایی است که مستقیماً بر کیفیت محصول نهایی، مصرف انرژی و طول عمر تجهیزات تأثیر می گذارند.

طراحی بر اساس کیفیت مطلوب آب خروجی

اولین گام در مهندسی فرآیند، تعریف دقیق مشخصات آب نهایی است. آبی که برای خنک کاری بویلرهای فشار بالا نیاز است، با آبی که برای مصارف شستشوی خطوط دارویی مورد نیاز است، تفاوت های اساسی دارد. تعیین دقیق TDS هدف، هدایت الکتریکی (EC) و میزان مواد آلی (TOC) کیفیت نهایی، تعیین کننده تعداد مراحل RO و نوع پیش تصفیه خواهد بود.

بررسی پارامترهای عملکرد غشا

عملکرد غشاهای RO به صورت غیرخطی به چندین عامل فیزیکی وابسته است که محاسبه آن ها باید در فاز طراحی لحاظ شود.

تأثیر دما بر شار و بازیابی

دمای آب ورودی تأثیر مستقیمی بر ویسکوزیته آب و در نتیجه بر شار (Flux) عبوری از غشا دارد. افزایش دما باعث کاهش ویسکوزیته و افزایش شار می شود، که از منظر ظرفیت تولید مطلوب است؛ اما این افزایش دما معمولاً منجر به کاهش اندک در نرخ حذف نمک (Rejection) می شود. در طراحی ها، باید محدودیت دمایی غشاها (معمولاً تا ۴۵ درجه سانتی گراد) رعایت شود تا از آسیب های برگشت ناپذیر به ساختار پلی آمیدی جلوگیری شود.

فشار عملیاتی و فشار اسمزی

فشار اسمزی، نیروی طبیعی است که در اثر اختلاف غلظت نمک بین دو سمت غشا ایجاد می شود و مانع نفوذ آب خالص است. هرچه TDS آب خام بیشتر باشد، فشار اسمزی بالاتر و در نتیجه فشار بیشتری از سوی پمپ های فشار قوی لازم است تا این مانع طبیعی غلبه شود. طراح باید تعادل دقیقی بین فشار مورد نیاز (که مستقیماً بر مصرف انرژی تأثیر می گذارد) و کیفیت مورد نظر آب خروجی برقرار کند.

نرخ بازیابی (Recovery Rate)

نرخ بازیابی به معنی نسبت حجم آب تصفیه شده به حجم آب ورودی است. در حین افزایش بازیابی، غلظت نمک ها در جریان باقی مانده (شورابه) افزایش می یابد. این افزایش غلظت، ریسک پتانسیل تشکیل رسوب (Scaling) را به شدت بالا می برد. در طراحی آب شیرین کن صنعتی ، به ویژه در مواجهه با آب های لب شور، بازیابی باید به گونه ای تنظیم شود که غلظت شورابه از حد حلالیت اشباع فراتر نرود، یا از روش های شیمیایی پیشرفته برای مهار رسوب استفاده گردد.

انتخاب سیستم پیش تصفیه (Pre-treatment)

ممبران های RO بسیار حساس بوده و در صورت ورود ذرات معلق، مواد کلوئیدی یا آلاینده های بیولوژیکی، دچار فولینگ یا گرفتگی می شوند. این امر عمر مفید سیستم را به شدت کاهش می دهد. پیش تصفیه یک بخش حیاتی و اغلب پرهزینه در پروژه آب شیرین کن صنعتی محسوب می شود.

بسته به نوع آب ورودی، پیش تصفیه می تواند شامل مراحل زیر باشد: فیلتراسیون شنی و کربنی برای حذف ذرات بزرگ و کلر، تزریق مواد شیمیایی مانند اسید یا آنتی اسکالانت برای کنترل رسوب، و در بسیاری موارد، استفاده از واحدهای اولترافیلتراسیون (UF) برای حذف ذرات ریز و کلوئیدی که قابلیت آسیب رساندن به ممبران RO را دارند.

اجزای کلیدی و مهندسی ساخت

مرحله ساخت نیازمند انتخاب تجهیزات درجه یک و مونتاژ دقیق بر اساس نقشه های مهندسی است که توسط تیم های متخصص فرآیند، مکانیکال و ابزار دقیق تدوین شده اند.

انتخاب المان های RO (ممبران ها)

ممبران قلب سیستم است و انتخاب آن باید بر اساس سازندگان معتبر بین المللی مانند فیلمتک (Filmtec) یا LGQ صورت پذیرد. پارامترهای کلیدی شامل نوع غشا (مخصوص آب دریا، لب شور یا پساب)، سایز (۴ اینچ یا ۸ اینچ) و مشخصات عملکردی مورد تأیید سازنده است.

آرایش های پیشرفته برای کیفیت های خاص

برای دستیابی به کیفیت های فوق العاده خالص یا برای مقابله با شوری های بسیار بالا (مانند خلیج فارس)، طراحی های خاصی مورد نیاز است:

- سیستم های دو مرحله ای (Two Stage RO): در این آرایش، محصول حاصل از مرحله اول (Permeate) به عنوان خوراک مرحله دوم استفاده می شود تا غلظت املاح به حداقل برسد.

- سیستم های دو بار گذر (Two Pass RO): معمولاً برای دستیابی به خلوص بسیار بالا یا برای کاهش حجم پساب (افزایش ریکاوری کل سیستم) استفاده شده و شامل گردش مجدد شورابه مرحله اول به خوراک مرحله اول یا استفاده از غشاهای مخصوص در گذر دوم است.

نقش پمپ ها و پرشر وسل ها

پمپ های فشار قوی باید با ظرفیت و هد (فشار) طراحی شده متناسب باشند تا راندمان انرژی در نقطه کارکرد بهینه حفظ شود. پرشر وسل ها نیز باید از موادی (فایبرگلاس یا استنلس استیل) ساخته شوند که تحمل فشارهای عملیاتی را داشته باشند و در برابر خوردگی محیط های فرآیندی مقاوم باشند.

شبیه سازی، اجرا و تحویل پروژه

فرآیند مهندسی ساخت در شرکت های پیشرو مانند ایران تصفیه ، از مرحله شبیه سازی آغاز شده و با تحویل پروژه کلید در دست (EPC) به پایان می رسد.

اهمیت شبیه سازی نرم افزاری

استفاده از نرم افزارهای تخصصی مانند WAVE یا ROSA یک الزام در مهندسی فرآیند است. این ابزارها امکان مدل سازی دقیق رفتار سیستم تحت شرایط عملیاتی مختلف (دبی محصول، ریکاوری، فشار و دما) را فراهم می آورند. این شبیه سازی ها کمک می کنند تا تعداد دقیق پرشر وسل ها، نوع پمپ و چیدمان غشاها تعیین شده و از طراحی بیش از حد (Over-design) یا کمتر از حد (Under-design) جلوگیری شود.

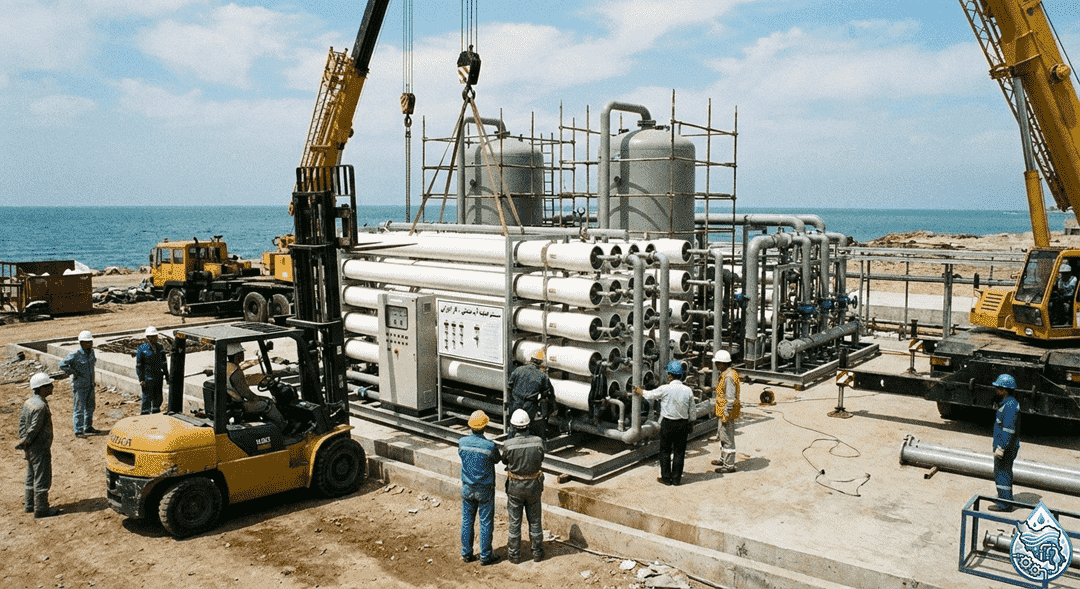

مراحل ساخت و اجرای کلید در دست (EPC)

اجرای پروژه های آب شیرین کن صنعتی اغلب به صورت EPC (طراحی، تأمین و ساخت) انجام می شود. این رویکرد تضمین می کند که تمامی مراحل، از طراحی تفصیلی (P&ID و نقشه های مکانیکال) تا خرید تجهیزات اصلی و مونتاژ نهایی، توسط یک مرجع واحد و با استاندارد مشخص انجام شود.

در پروژه های بزرگ، ساخت فریم، لوله کشی های فشار قوی و نصب سیستم های کنترلی (PLC/HMI) نیازمند تخصص های چند رشته ای است. در مورد سیستم های با ظرفیت پایین تر، می توان از ساخت کانتینری استفاده کرد که فرآیند ساخت و تست کارخانه ای (FAT) سریع تر انجام شده و نصب در محل کمترین زمان ممکن را به خود اختصاص دهد.

مهندسی فرآیند در ایران تصفیه تضمین می کند که تمامی مراحل از انتخاب آنتی اسکالانت مناسب برای خوراک خاص شما تا راه اندازی نهایی، با دقت و انطباق کامل با استانداردهای بهره برداری انجام پذیرد.

نتیجه گیری

طراحی، ساخت و اجرای موفق یک آب شیرین کن صنعتی ، فراتر از مونتاژ قطعات آماده است و یک فرآیند مهندسی چندوجهی محسوب می شود که دانش عمیقی در شیمی آب، ترمودینامیک غشاها و مدیریت پروژه را می طلبد. عوامل متعددی از جمله تحلیل دقیق خوراک، انتخاب بهینه پارامترهای عملیاتی مانند نرخ بازیابی و فشار، و همچنین استفاده از شبیه سازی های نرم افزاری، سرنوشت یک پروژه شیرین سازی را رقم می زنند.

تضمین کیفیت و بهره برداری پایدار در این سیستم ها تنها با تکیه بر شرکت هایی میسر است که دارای تجربه اثبات شده در اجرای پروژه های EPC و توانایی ارائه راه حل های کاملاً سفارشی برای شرایط خاص آب و صنعتی شما هستند. ایران تصفیه با رویکردی مهندسی و جامع، از مرحله مطالعه امکان سنجی تا راه اندازی و بهره برداری، آماده ارائه خدمات تخصصی در زمینه طراحی و اجرای واحدهای تصفیه آب صنعتی است.